ステンレス加工の技

ステンレス加工の流れ

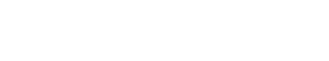

STEP1

展開する

- 製作内容の確認

- お客様から戴いた図面・スケッチをもとに、弊社のみで製作可能か、協力工場にお願いする箇所(レーザー加工 機械加工など)

コストの掛からない加工法など確認します。

- 製作工程確認

- どのような手順で製作するのか、接合部をどこにするか、仕上げの方法などを検討します。

- 材料取り

- 材質・板厚を確認して、どのように取るとロスが少ないか?どれだけ必要かを計算し、材料と部品の手配を行います。

STEP2

切断する

まず最初に、板を必要な寸法に切断します。

この作業には、シャーリングという機械を使います。(めちゃくちゃデカイはさみのようなものでしょうか)

長さは3m、板厚は鉄で6mmステンレスは3mmまで切断可能です。バックゲージを寸法に合せて切断します。

パイプやアングルなどはメタルソーで切断します。(直径37cm位の丸い刃が回転して切断します。)

STEP3

穴をあける

板の場合はセットプレス(プレス)で穴をあけます。

長穴や数が多いもの、形が複雑なものはレーザー加工やタレットパンチなど協力工場にお願いします。

アングルやFBなど板厚のあるものはボール盤で加工します。(ドリルで穴をあける切削加工です)

STEP4

切欠き

コーナー部分などは、コーナーシャーで切断します。(鉄は3.2mm ステンレスは2mmまで切断可能です。)

STEP5

曲げる

ベンダー(プレスブレーキ)で曲げ加工をします。(板を挟んで圧力をかけて曲げます)

長さ3m 板厚はステンレスなら3mmまで曲げる事が可能です。

長さが短ければ4mmも曲げることができます。用途によって型を交換して加工します。

曲げ加工では、板厚や材質によって曲げの延びが違うので正しい寸法に加工するためには、板厚、材質に応じた展開計算が必要です。

STEP6

溶接・組立て

TIG溶接で接合します。(TIG溶接は火花などバチバチ飛びませんが光は紫外線が強いので直接見ないようにしないと後が大変です。涙がとまりません。)

本溶接をする前に仮付けをして寸法などを確認します。

ステンレスは鉄に比べると歪みが大きいので熱をかけるのを最小限に抑えて均等に溶接しますが、歪が出てしまいます。

防止策としては冶具を使って拘束したり、予め歪の方向を予想し、その逆に変形させておく、叩いて延ばすなどいろいろな方法で修正します。

STEP7

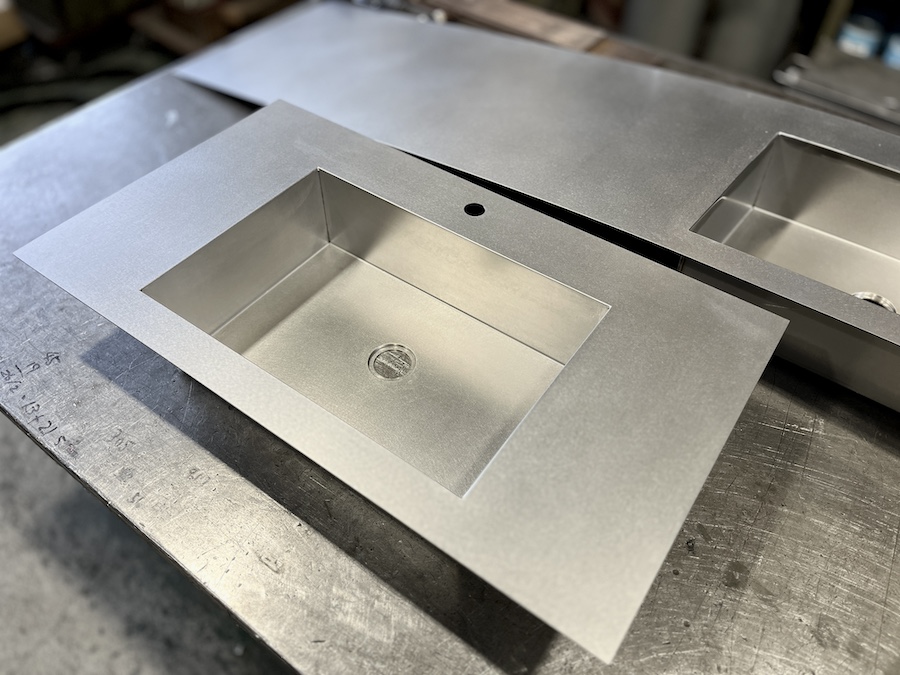

仕上げ・研磨

酸洗い・電解研磨・バフ仕上げ・ヘアライン仕上げなど用途に応じて表面を仕上げていきます。

仕上げによってはサンダー(グラインダー)で溶接ビートを削り、平滑に仕上げます。

ただ削っているだけでは、その箇所だけがへこんでしまったり、せっかく溶接したのに割れてしまったり、熱をかけ過ぎると歪んだりと、なかなかいうことを聞いてくれません。

一見簡単そうですがサンダーの角度や力のかけ具合・スピードなどで仕上がりが変わってくるので、ステンレスと対話しながら仕上げていきます。

STEP8

ステンレス表面仕上げ

ステンレス表面仕上げの種類をお選びいただけます

- 400番仕上げ

- 鏡面仕上げに近い光沢ですが少し光沢が鈍いです。

ボヤけて写り込んでいます。

- 鏡面仕上げ 800#

- 鏡に近い光沢をもった仕上げです。

クッキリ写り込んでいます。

- ヘアライン仕上げ

- 長く連続した研磨目をもった仕上げです。

- 2B仕上げ

- 適度になめらかな表面加工。

やや光沢のある仕上がりです。

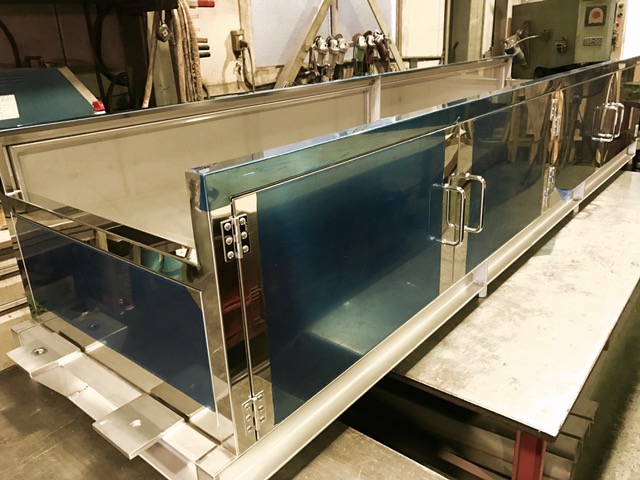

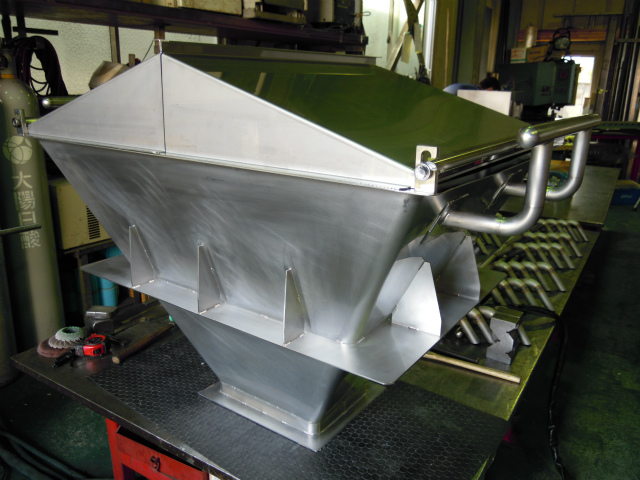

WORKS

ステンレス加工事例

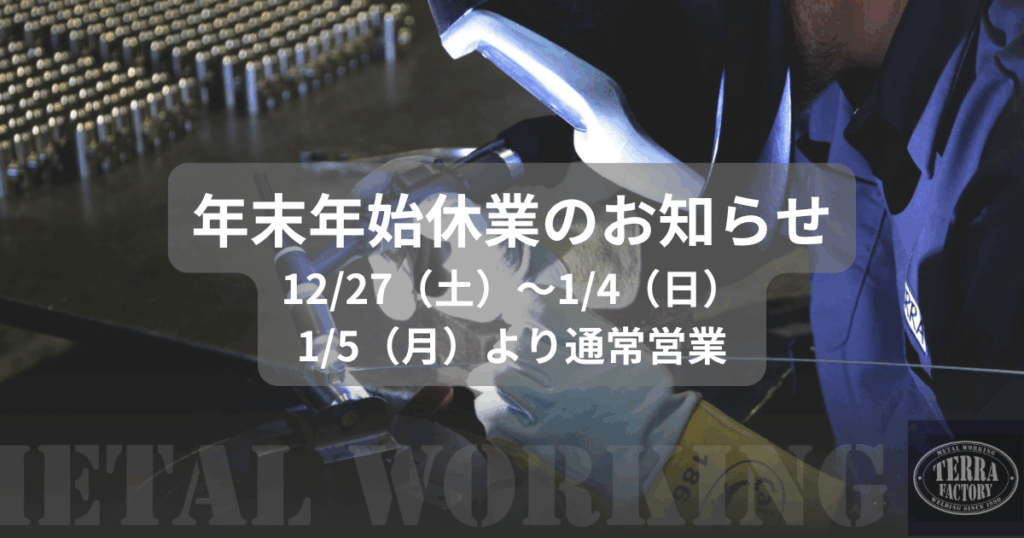

NEWS